Un violon en aluminium, projet d’usinage hors norme à la Fab’Academy

Un violon en aluminium, vous en aviez déjà vu un ? Non ?

Rassurez vous, c’est normal ! Il n’en existe qu’un seul en son genre (du moins en Europe), et il est né dans les ateliers de la Fab’Academy.

Fruit de plusieurs mois de travail minutieux, mené par nos apprentis et formateurs, avec le soutien d’entreprises locales, ce projet hors norme a mobilisé autant de rigueur technique que d’inventivité.

Imaginé par Christophe Allard, formateur en usinage à Angers, ce violon un brin particulier incarne parfaitement ce qui fait la force de nos projets pédagogiques : apprendre en fabriquant, expérimenter pour progresser, et surtout oser l’innovation !

L’idée d’un projet hors des sentiers battus

Chaque année, des projets « fil rouge » sont lancés dans nos centres : une manière pour les apprentis de la Fab’Academy d’apprendre par la pratique.

À Angers, Christophe a voulu aller plus loin : pas question de rester dans le classique ! Il voulait un projet motivant :

« J’ai toujours eu le regret de ne pas savoir jouer d’un instrument ou d’avoir eu des cours de musique à l’école. Je me suis dit qu’on pouvait créer quelque chose en lien avec cet univers. Ça aurait pu être une harpe ou une guitare, mais j’aime particulièrement le violon. Et ce qui est sympa, c’est qu’avec ce projet, aussi original qu’artistique, on démontre que l’usinage est partout ! »

Pourquoi avoir choisi l’aluminium ?

L’aluminium s’est rapidement imposé du fait de ses caractéristiques qui promettaient de donner à l’instrument une allure inédite et élégante : léger (trois fois plus que l’acier), facile à usiner (fraisage, tournage, CFAO) et résistant à la corrosion.

Bien plus qu’un projet, un véritable défi technique

Ce projet n’a pas été des plus simples à mener ! Dès le départ, une grande inconnue planait : quel son allait-il produire ?

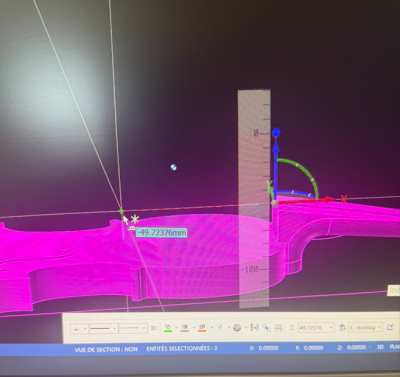

« Il nous était impossible de le prévoir car les logiciels de modélisation ne permettent pas de simuler l’acoustique. Nous avons donc avancé en expérimentant, en ajustant les épaisseurs au fil des essais pour éviter un rendu trop métallique ou froid. »

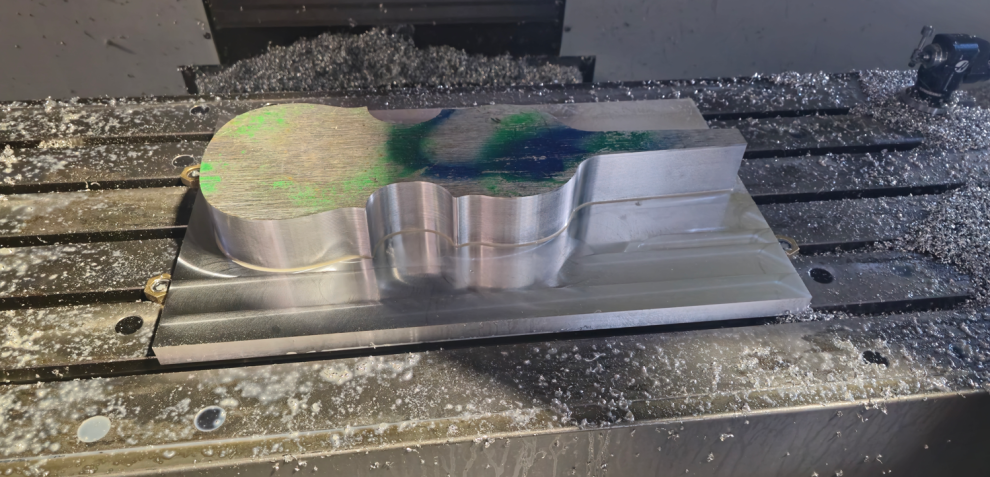

L’usinage de pièces très fines représentait également un défi de taille face au risque permanent de les déformer ou de les casser. S’est également ajouté celui de l’assemblage : les méthodes utilisées pour le bois étant inapplicables à l’aluminium, il a fallu explorer d’autres pistes (vis, collage), avant d’opter pour la soudure TIG, garante à la fois de solidité et de finesse esthétique.

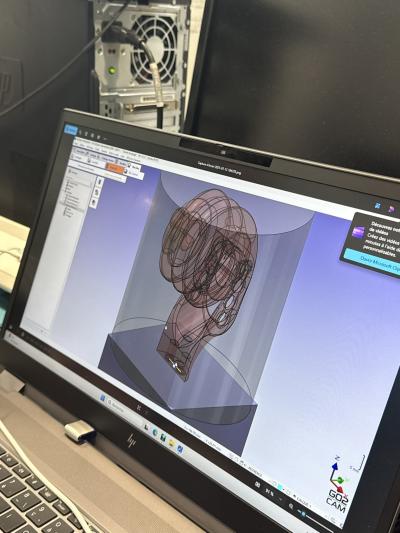

Même la tête du violon a demandé elle aussi une solution inédite. Il était en effet, impossible de l’encastrer comme sur un modèle traditionnel. Les apprentis ont donc été contraints de concevoir un ajustement mécanique sur-mesure !

Une équipe de choc à la hauteur de ce projet fou

Des mois de travail collectif

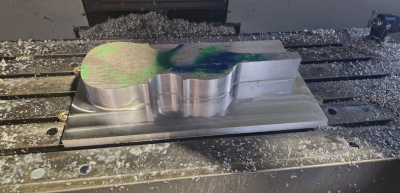

Le projet a débuté à l’été 2024 avec une étude de faisabilité : une première étape, représentant près de 40 heures de travail qui a permis d’établir le cahier des charges. Une fois cette étape franchie, une équipe de cinq personnes a planché une semaine entière sur les plans et l’avant-projet de fabrication afin de sélectionner les machines, outils et montages les plus adaptés.

Puis est venue la phase la plus longue (et sans doute la plus intense) : la fabrication. Huit apprentis se sont relayés, à raison d’une semaine par mois pendant presque 8 mois. Au total, près de 340 heures de travail ont été nécessaires pour usiner, assembler, souder, polir et donner vie à ce violon unique.

Des profils et des talents complémentaires !

Si ce projet a pu voir le jour, c’est parce qu’il a réuni des compétences très variées. Côté encadrement, cinq formateurs ont uni leurs expertises :

- Sylvain MALABRY, pour la conception industrielle,

- Christophe ALARD pour les méthodes et usinage,

- Nicolas GAINCHE, pour l’usinage,

- Théo TRONCHET, pilote en chaudronnerie,

- Valentin LAPRE, pilote en soudage.

À leurs côtés, huit apprentis ont apporté leur énergie et leur savoir-faire : cinq du centre d’Angers (Tom, Leni, Merlin, Matthieu et Erwan) et trois de La Roche-sur-Yon (Laurent, Thomas et Bastien).

Mais l’aventure ne s’est pas arrêtée aux murs de la Fab’Academy. Le projet a aussi fédéré des entreprises locales, mobilisées grâce aux contacts de Christophe et des apprentis eux-mêmes. Parmi elles :

- Constellium, qui a fourni l’aluminium brut,

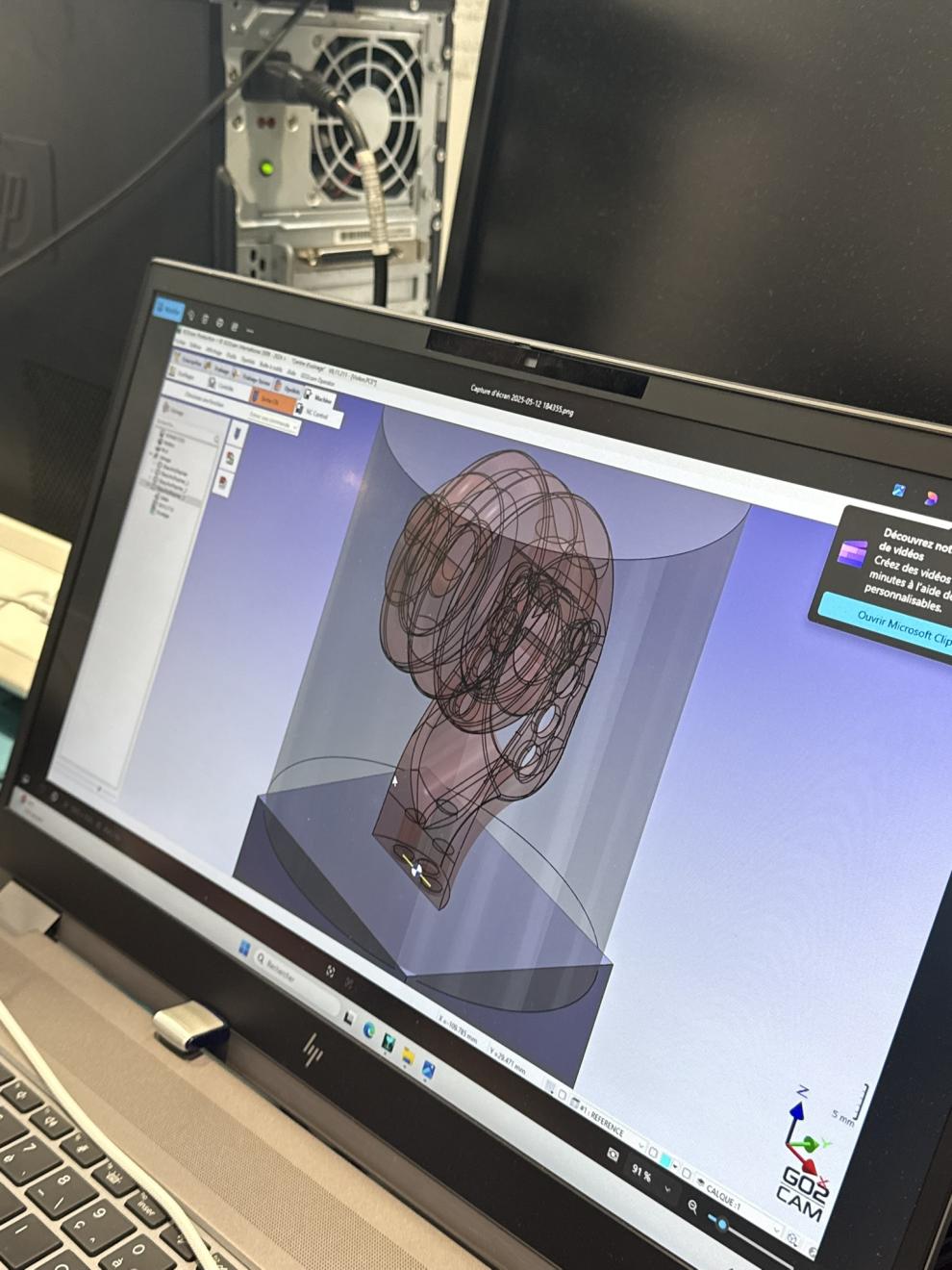

- HDMI Méca Software, qui a apporté son expertise CFAO avec la solution GO2CAM,

- ABM en charge du polissage miroir,

- Pichard-Balme, spécialiste des bijoux et objets de luxe, également mobilisé dans les finitions de l’instrument.

Un véritable terrain d’apprentissage

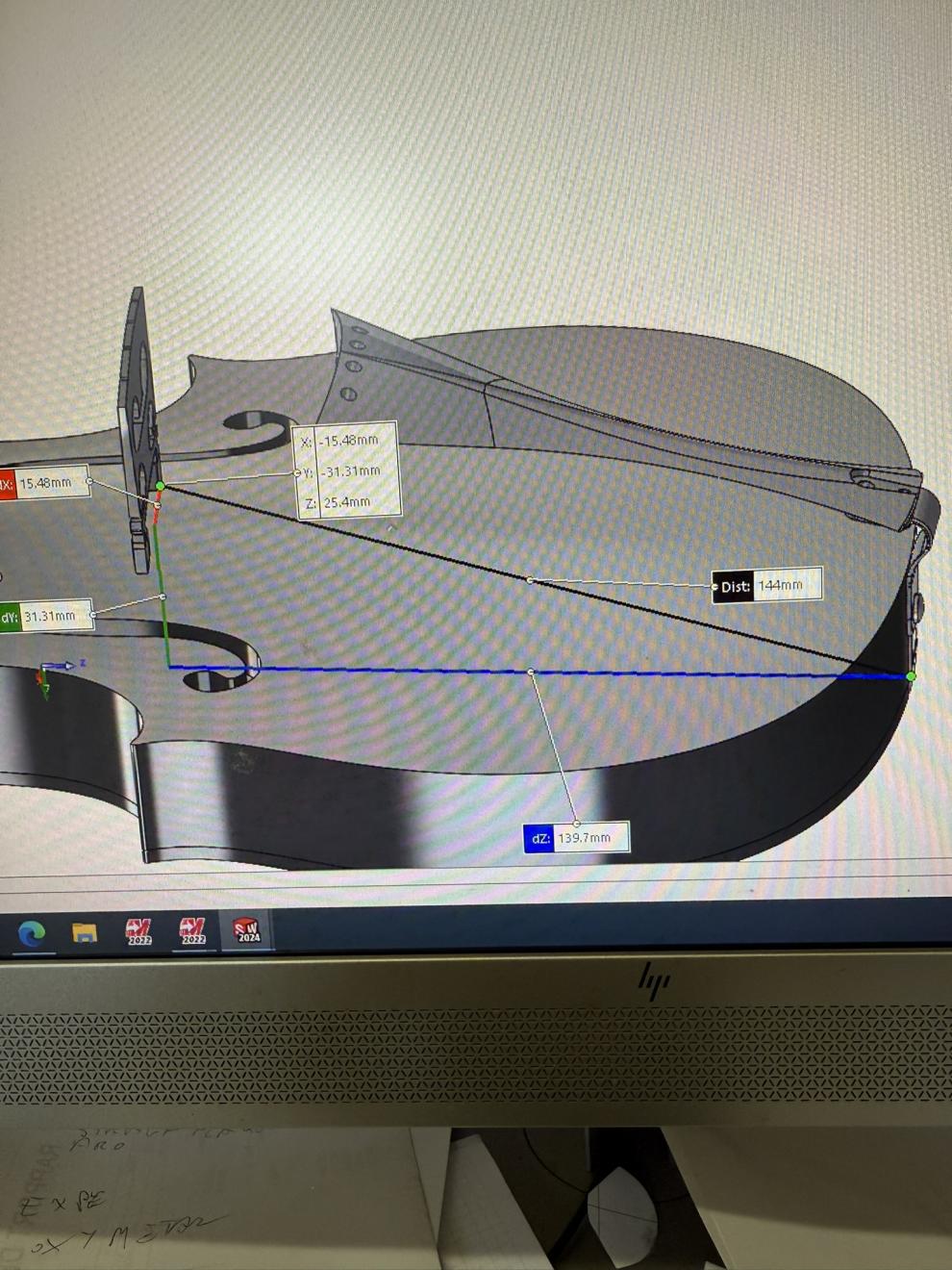

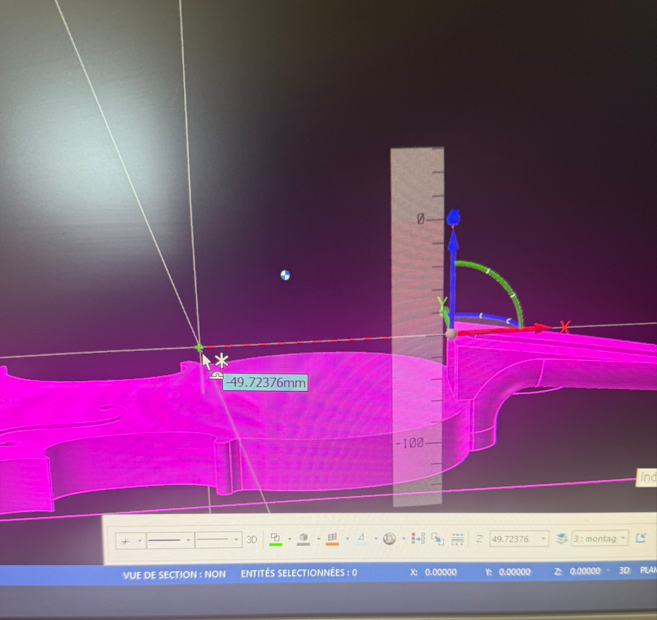

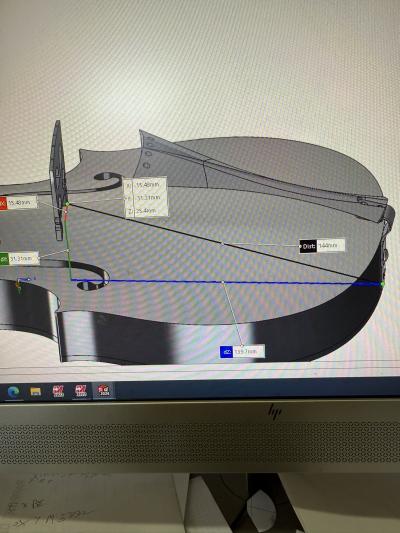

Pour les cinq apprentis en Titre Pro TUAO d’Angers, ce projet n’avait rien d’un exercice classique : il a fallu le traiter comme une véritable commande industrielle. Tout a commencé par la réception d’un bloc d’aluminium, puis par l’étude des fichiers 3D fournis par le bureau d’études.

Ils ont débuté par définir l’ensemble des étapes de fabrication : gammes d’usinage, choix des machines, orientation des pièces, programmation FAO et calculs de temps.

Puis est venue la phase la plus concrète : celle de la fabrication. Les apprentis se sont relayés sur les machines 3, 4 et 5 axes, ont mené des opérations délicates de soudure TIG alu et réalisé les emmanchements nécessaires pour donner forme à l’instrument.

La qualité de chacune des pièces a été ensuite contrôlée avant de passer par un polissage miroir, ultime étape qui a révélé toute la beauté de l’aluminium. Enfin, l’assemblage final a réuni le tout pour donner naissance à ce violon unique.

Un projet original qui a ainsi permis aux apprentis de se confronter à la réalité d’un cycle de production tout en repoussant leurs limites techniques.

« Lorsque Christophe nous a présenté le projet, ça m’a paru irréalisable, confie Tom Guegan. Et maintenant, je peux dire que l’on a de quoi être fiers d’avoir travaillé en équipe sur un tel défi technique ! C’est super valorisant de voir le résultat. »

Un avis partagé par Leni Legrand, qui plaisante : « C’est frustrant de ne pas pouvoir le garder, on va être obligés d’en faire un deuxième ! Mais maintenant, je sais que tout est faisable. J’ai très envie de faire un truc stylé comme une botte de motocross par exemple ! J’avais vu au salon Global Industrie de Paris des pièces incroyables en alu, comme des patins à glace. Et aujourd’hui je peux dire que j’ai fabriqué… un violon ! »

Les différentes étapes de création de ce violon

Une révélation au public

Le violon en aluminium a d’abord été testé en laboratoire par Frédéric Ablitzer, maître de conférences en acoustique à l’Université du Mans : « Lorsque j’ai découvert ce projet, cela a éveillé ma curiosité, » raconte-t-il. « La première fois que j’ai vu l’instrument, j’ai surtout été frappé par la qualité de sa réalisation : un objet élégant, aux formes complexes, qui témoigne d’un savoir-faire pointu en usinage. »

Ces tests ont montré un comportement très différent d’un violon en bois : moins de résonances mais des vibrations plus intenses, liées autant au matériau qu’à la géométrie de l’objet. L’aluminium oblige à affiner les parois pour retrouver une réponse proche du bois tout en gardant un poids jouable, des observations précieuses qui ont permis d’affiner le timbre et l’accord de l’instrument.

Par la suite, Geneviève Staley, violoniste professionnelle, a eu l’occasion de jouer de cet instrument à Paris, confirmant son originalité et son potentiel d’émerveillement.

Enfin, le violon a été révélé au grand public lors de la soirée inaugurale de notre nouveau campus manceau, où Frédéric Ablitzer nous a fait l’honneur de l’interpréter sur scène. Un moment unique pour célébrer le talent des apprentis, des formateurs et des entreprises partenaires qui ont rendu ce projet hors norme, possible.

Le violon est aujourd’hui une fierté collective, à la fois vitrine du savoir-faire en usinage et démonstration de la puissance de la pédagogie par projet.

Il incarne parfaitement l’idée que nous voulons transmettre à la Fab’Academy : l’apprentissage prend tout son sens lorsqu’il s’appuie sur des réalisations concrètes et inspirantes !

D’ailleurs, d’autres projets (tout aussi surprenants) sont déjà en préparation… Affaire à suivre !